近年来,智能手机逐渐朝向轻、薄、大尺寸面板及拥有触控功能的设计。手机内部结构复杂,堪称一部微型电脑,其更轻更薄的发展趋势,需对手机的内部空间进一步压缩,这对其设计提出了严峻的考验。现代CAE技术的日趋成熟,为手机设计带来了极大的便利。CAE技术与工程经验相结合,可以有效地解决一些技术上的难点和问题,降低开发成本,缩短开发周期从而提升产品的市场竞争力。

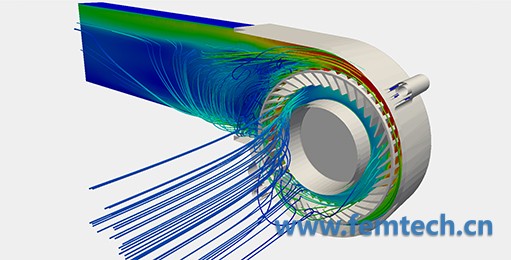

1、手机跌落分析

手机跌落现象很容易导致手机外壳擦伤、屏幕摔碎以及主板上的零件松动,影响手机的正常使用,这无疑对手机的结构设计提出了更高的要求。

手机跌落分析主要关注结构的冲击强度、关键结构件的强度、连接可靠性和失效分析,通过仿真模拟可以计算出整机不同角度跌落过程中LCD、LCM模组、PCB板上芯片应力和应变,以此评估出零部件的失效风险。

CAE技术不仅可以优化手机结构,提高产品质量;还可以大幅度减少试验次数、降低测试成本。

手机跌落分析

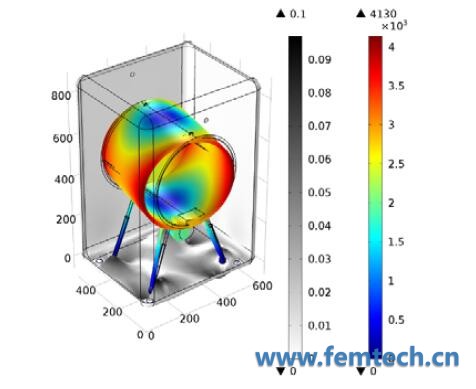

2、钢球冲击分析

如今,触屏技术已经成为手机市场的主流,继iphone之后,各具特色的触屏手机层出不穷,以往用来设计来成为保护电子内部元件的塑胶及金属外壳/外框,逐渐的被面板玻璃所取代,也因为大尺寸的屏幕设计,使得玻璃面板几乎占据了手机操作端的表面,也使得玻璃面板与外界直接接触的机率大大地增加;玻璃面板不但要执行原有的显示与触控功能外,还须兼抵抗外来之冲击碰撞来保护内部电子元件,因此玻璃面板的强度在现今手机里头是一种要之关键因素。因此,使得有必要评估一下手机的抗击能力,尤其是触摸屏TP。

通过CAE技术来模拟钢球撞击触摸屏,分析触摸屏的受力大小,可以评估出触屏的强度是否满足设计要求。

落球冲击试验

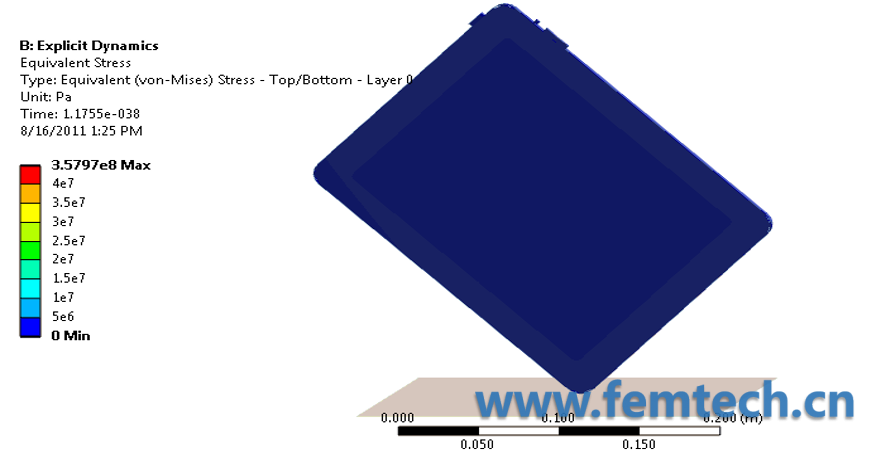

3、静压分析

手机是由上百个零配件组成,使用CAE技术可以快速地模拟不同工况下屏幕及外壳的承载能力,检查复杂手机模型的结构,评估主要承载部件:IC、TP、前壳、外壳等是否有损坏风险。对部件变形及材料失效处,进行原因分析,提出并实施优化方案。

仿真分析可以有效的避免许多物理试验,并节省数月开发时间,最终成功地将产品推向市场。

静压分析

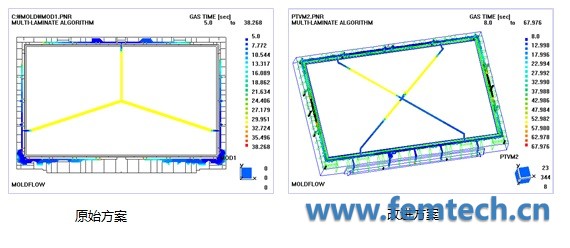

4、模流分析

CAE软件不仅可以对最佳浇口位置、流动分析、缩短成型周期、翘曲分析,这四个方面进行有限元分析,以此实现精准预测实际生产的产品的短射位置。还可以解决因热固性塑料的反应过程较热塑性塑料复杂而导致的外壳模型成型困难的问题,最终调成出最佳的设计及成型参数。

模流分析

5、热仿真

随着智能手机的发展,多核手机的出现,手机的性能越来越高,随之而来手机发热成为智能手机普遍的问题。这样不仅影响舒适感,也影响了手机的性能以及使用寿命。手机的主要热来源是芯片,芯片过热导致其提前失效,而芯片的失效又将引起整个设备鼓掌。芯片温度越高,将越早失效且更易出故障。所以手机的散热性能被认为是制约其发展的关键因素之一。

通过对手机表面温度、各元器件温度、手机散热,进行热仿真分析,可以改善智能手机温升和散热难题。

热分析

6、电磁场分析

今天的手机天线浪费了大约一半的功耗,将RF传输到了用户的头部和身体,这会缩短电池工作时间,也会给全球使用的低成本助听器造成讨厌的蜂鸣声。

手机工作时,蜂窝站点和手机之间会有握手机制。当信号强时,手机会降低能量输出以节约电池电力,而信号弱时手机会提高功率以保持连接。传统全向天线发射的能量多达35%被头部吸收,多达15%被手部吸收。这种能量消耗自然就需要手机提高能量输出,也就会增加电池电力消耗。

简单的全向线天线包括金属线、电镀布线或PCB结构,位于手机顶部、侧面或底部,对大多数手机应用来说是够用的。这种全向天线应用非常普遍,因为成本很低,也很简单。不过,对许多应用来说,这种天线设计不足以满足相关要求,无论如何更高性能的天线能带来更加显著的优势,比方说边缘区域的工业和娱乐应用、听力障碍用户使用的设备(占总人口的10%)以及电池使用寿命比手机尺寸更重要的应用。

随着设计变量的增加和时限的缩短,仿真是满足当前设计要求的唯一方法。

phone_radiation_simulation

phone_radiation_simulation

7、多物理场耦合分析

手机智能化意味着构成手机产品的系统复杂度越来越高,芯片(SoC)、封装(SiP)和PCB(HDI)是构成了智能化产品的核心。

在一个完整的系统环境中,手机开发人员必须考虑EMI,EMC,静电放电,输电,功耗以及散热,结构,信号和电源完整性等。通过协同仿真方案可以帮助设计者在设计阶段对完整的虚拟系统原型进行分析优化:设计芯片时考虑封装和PCB 带来的系统影响,封装设计时考虑芯片和PCB 的影响,PCB 设计时考虑芯片、封装和外围系统的影响。在各个层次上进行电磁、热和应力多物理全面分析。从而提升产品可靠性,节约开发成本,缩短开发周期,大幅度提高产品和企业的市场竞争力。

耦合分析

多物理场耦合分析

CAE技术可以高效改进产品设计、提高产品性能、节省材料成本,最重要的是节约了原本需要多次试验的大量资金和时间!

锋芒科技拥有一支专业的技术团队,可以为您解决工作中上述的分析问题。

欢迎咨询,我们将竭诚为您提供服务和帮助。