高分子材料注塑成型工艺是塑料件最常用的一种成型方法,目前在汽车、电子电器、航空航天等等行业有着广泛的应用。

注塑成型(mould for plastics)是一种注射injection兼模塑的成型方法,又称注射成型,是将聚合物组分的粒料放入注塑机的料筒内,经过塑化(加热、软化、压缩、剪切、混合、输送、均化、熔融),然后借助于螺杆向聚合物熔体施加压力,高温熔体便通过喷嘴、浇道系统射入闭合的低温模腔内,经过保压、冷却定型、开模顶出制品。

模流分析(moldflow)实际上就是指运用数据模拟软件,通过电脑完成材料注塑成型的模拟仿真,模拟模具注塑的过程,得出一些数据结果,通过这些结果对模具的方案可行性进行评估,完善模具设计方案及产品设计方案.

塑胶模具常用软件有Moldflow、Moldex3D等。

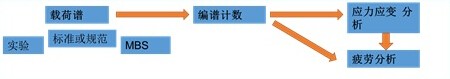

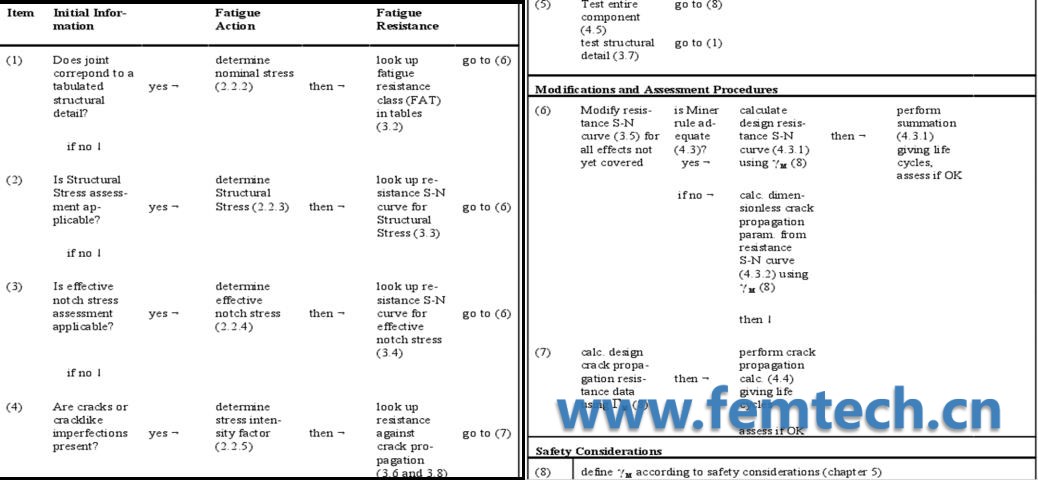

模流分析包括流动分析、填充分析、冷却分析、翘曲分析、流道(同模异穴产品)平衡分析、最佳浇口位置分析、最佳成型工艺分析、应力分析、收缩分析。

模流分析咨询服务模式包括:

1、成型方案制定服务

您只需提供产品的3D图(不含模具设计方案或初始的设计方案),就将得到设计最佳的成型(进胶)方案并提供详细的分析报告,还有其他对比的设计方案供客户参考和选择。

2、设计与成型方案优化服务

根据您所提供产品的进胶点,进行模流分析后,评估原始设计方案的合理性与可行性并提供详细的分析报告,依您要求,对原始数据进行修正并模拟分析,您将得到最佳化的模具设计与成型参数设置方案,从而提高一性次试模成功率,避免反复修模与试模动作。

3、解决产品相关表面缺陷服务

当您在试模过程中遇到难解的问题时,根据设计资料及调机参数,我们找出问题点,并提供给您试模问题的解决方案。

4、专业解决产品变形问题

产品变形是模具比较麻烦的问题,优化模流分析技术是专业的塑胶产品变形解决方案, 我们尤其在加纤材料的产品变形方面有非常丰富的经验,一般无须做反变形,即可解决变形问题。

一个准确的模流分析必将缩短您产品上市时间,节省您的模具成本。